首页 > 企业新闻

首页 > 企业新闻随着现代科技的飞速发展,对于高分子材料性能的要求越来越高,而在高分子材料中PEEK材料由于其高强、高模、耐磨等特性得到军工、医疗、电子半导体等行业的广泛认可。耐磨性的提高是近年来客户对于PEEK及其改性材料的关注热点。

将PEEK与其他材料进行共混改性,可提高其耐热性能和耐摩擦磨损性能,PEEK的主要改性方法有如下几种方式:1)无机填料改性;2)纤维类增强改性;3)聚合物共混改性及表面改性等。接下来,将对以上三类的研究进行分享。

一、无机填料改性

王齐华等[1]使用纳米SiC改性PEEK的耐磨性能,其研究结果表明,该种复合材料在于金属对磨时会产生轻微的黏着转移和疲劳磨损。纳米颗粒尺寸的不同会造成不同的摩擦效果,粒径较小会形成性能优良的转移膜,耐磨性也更好。

适当的使用无机填料改性PEEK材料,无机填料不仅可以提高材料的热稳定性而且能提高摩擦面的聚合物转移膜效果。但是,无机填料的逐步增加耐磨性会出现先增加后减小的趋势,同时过多的无机填料也会使得PEEK改性材料表现出更明显的脆性,使用上会出现一定的限制。摩擦磨损实验

二、纤维类增强改性

碳纤维和玻璃纤维与PEEK之间表现了优良的亲和性,成为纤维增强PEEK的代表。纤维增强PEEK不仅可以提高材料的力学性能,同时还可以改善材料的摩擦学性能。

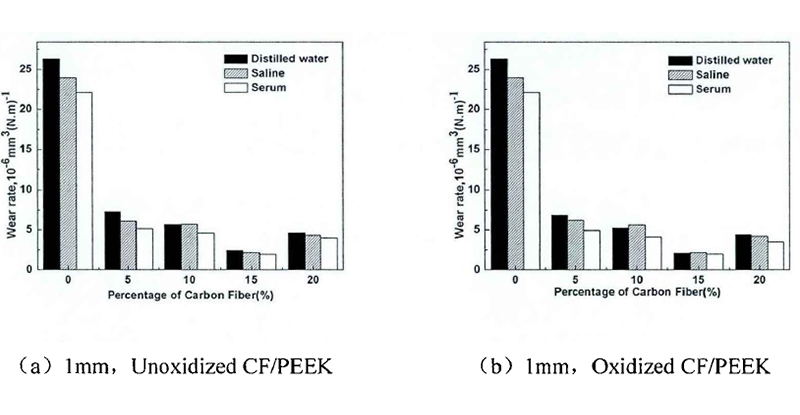

南京理工大学吴欣鑫[2]研究了碳纤维增强PEEK材料的热力学性能和摩擦磨损性能。其结果表明在PEEK粉末中加入不同添加量和种类的碳纤维(Unoxidized或Oxidized )均能有效的提高复合材料的耐磨损性能,并且随着添加量的增加CF/PEEK复合材料磨损率的变化趋势基本相同,均是先逐渐减小后增加,只是变化的幅度不同。

三、聚合物共混改性及表面改性

有机材料共混是开发新材料的重要方法,有机材料共混物可以通过简便的方法得到,而所得的材料却具有混合组分所没有的综合性能。

PEEKFE20材料(PTFE与PEEK按照2:8的比例进行混合改性)与纯PEEK材料相比,其摩擦系数在摩擦过程中较为稳定,且耐磨性提高5-8倍。

引用:

[1] 王齐华,薛群基,沈维长.纳米SiC和微米SiC填充聚醚醚酮的磨损机理研究[J].功能材料,1999,29(5):558-560.

[2] 吴欣鑫.碳纤维增强聚醚醚酮复合材料及其摩擦磨损性能研究[D].南京理工大学,2012

查看更多(共0)评论列表